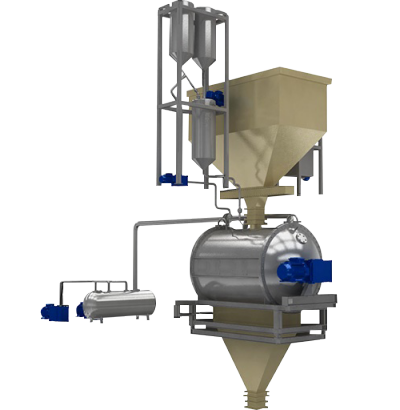

Il mescolatore sottovuoto è stato realizzato per integrare liquidi (per esempio oli vari e grassi fusi) direttamente nel prodotto estruso appena uscito dal processo di essiccazione.

L’assorbimento dei liquidi è garantita su un prodotto che ha diametro variabile da 2mm a 18mm con umidità massima consentita fino a 8%.

Le percentuali di liquido che si possono aggiungere al prodotto variano dall’8 al 20% e il grado di sottovuoto che può essere raggiunto dalla macchina è di -20 mBar.

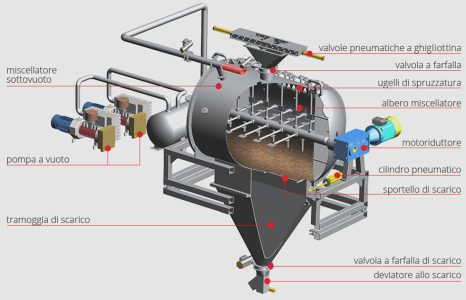

Uno o due miscelatori (a seconda della capacità produttiva richiesta) con albero a pale orientabili installato su celle di carico e con valvole a farfalla a tenuta di vuoto sia in entrata che in uscita.

Uno o due miscelatori (a seconda della capacità produttiva richiesta) con albero a pale orientabili installato su celle di carico e con valvole a farfalla a tenuta di vuoto sia in entrata che in uscita.

Ogni miscelatore è dotato di una linea di spruzzatura composta ciascuna da una serie di spruzzatori di olio o di grasso.

Il miscelatore è facilmente ispezionabile attraverso due sportelli.

La potenza del motore di ogni miscelatore è di 18,5 kW La Linea del vuoto comprende una pompa a lobi con 11 KW motore.

La linea comprende inoltre una o più unità di dosaggio del liquido costituito ciascuna da due contenitori in serie costruiti in acciaio AISI 304.

Il primo contenitore è montato su celle di carico per poter pesare il liquido da spruzzare.

Il Processo

Il processo è automatizzato con un pannello di controllo dotato di video touch screen.L’impianto di grassatura sottovuoto viene utilizzato per migliorare le caratteristiche nutrizionali di alimenti estrusi con l’aggiunta di olio e altri additivi. L’assorbimento dei liquidi è garantito su un prodotto estruso di diametro variabile – da 2mm a 18mm – e umidità massima consentita fino all’ 8%. Le percentuali di liquido che si possono aggiungere al prodotto variano dall’8 al 20%.

L’intero processo è automatizzato e regolabile attraverso un pannello di controllo dotato di video touch screen.

Descrizione del Ciclo di addizione liquidi:

Si carica la tramoggia n. 1 fino al peso impostato; raggiunto il peso, il bypass devia sulla tramoggia n. 2.

Il primo batch di prodotto viene scaricato nel miscelatore. Raggiunto il peso impostato, rilevato dalle celle di carico presenti nel miscelatore, la serranda si chiude, e immediatamente dopo si chiude anche la valvola del miscelatore.

Contemporaneamente viene pesata la quantità di liquido da spruzzare e quindi è iniettato all’interno del miscelatore. Viene generato il vuoto all’interno del miscelatore fino al raggiungimento della soglia impostata.

Raggiunta la soglia il prodotto rimane in miscelazione per il tempo necessario al totale assorbimento del liquido da parte del pellet dopo di chè si ha il ripristino della pressione atmosferica mediante l’apertura di apposite valvole.

A questo punto si ha lo svuotamento del miscelatore e può iniziare un secondo batch.

La quantità di un batch può variare dai 300 ai 1500 kg per ogni miscelatore e la durata del ciclo di lavoro può durare dai 6 ai 10 minuti in funzione della percentuale di liquido che si vuole.

-

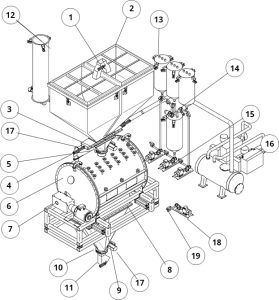

- Deviatore a due vie

- Tramoggia di carico

- Tramoggia intermedia

- Serranda pneumatica

- Valvola a farfalla

- Miscelatore sottovuoto

- Motoriduttore miscelatore

- Cilindro pneumatico

- Tramoggia di scarico

- Valvola a farfalla a commando pneumatico

- Deviatore a due vie per acqua di lavaggio

- Sistema per l’aggiunta dei polveri

- Sistema per l’aggiunta dei liquidi sospesi su celle di carico

- Valvola di non ritorno

- Pompa di iniezione

- Pompa per vuoto

- Valvola di chiusura per vuoto

- Pompa per l’acqua di lavaggio

- Valvola di intercettazione dell’acqua di lavaggio